Détails d'installation clés pour les systèmes de pompes à chaleur géothermiques

Une planification scientifique et une construction précise garantissent un fonctionnement à haut rendement

Alors que la Chine développe sa stratégie « double carbone », les pompes à chaleur géothermiques (PAC) gagnent en popularité dans les secteurs résidentiel, commercial et industriel grâce à leur efficacité énergétique et à leurs avantages environnementaux. Cependant, la qualité de l'installation a un impact direct sur les performances, la durée de vie et la fiabilité du système. Des experts du secteur ont résumé les détails d'installation essentiels, basés sur des projets concrets, afin de guider les praticiens.

I. Étude préliminaire et conception : des solutions sur mesure pour atténuer les risques

Évaluation géologique et hydrologique

Les systèmes de pompes à chaleur géothermiques nécessitent des sources d'eau suffisantes et de qualité (par exemple, matières en suspension ≤ 50 mg/L, teneur en sédiments ≤ 1/200 000). En cas de sources d'eau insuffisantes, des systèmes hybrides (par exemple, source d'eau + tour de refroidissement) peuvent être adoptés. Une eau de mauvaise qualité nécessite l'utilisation d'équipements de prétraitement tels que des filtres à sable ou des osmoseurs inverses.

Étude de cas:Un projet nordique n'a pas testé la dureté des eaux souterraines, ce qui a entraîné un entartrage important des échangeurs de chaleur et une baisse de 30 % de l'efficacité. Les performances ont été rétablies après l'installation d'un adoucisseur d'eau.Calcul de charge et sélection d'équipement

Des calculs précis de la charge de refroidissement/chauffage en fonction du type de bâtiment (par exemple, résidentiel, hôtel, usine) sont essentiels pour éviter le surdimensionnement. Par exemple, un projet hôtelier avec des équipements surdimensionnés a entraîné une augmentation de la consommation d'énergie de 25 % en raison d'un fonctionnement prolongé à faible rendement.Planification de l'agencement du système

La salle des machines doit être située à proximité de puits d'eau ou de champs de boucle souterraine afin de minimiser la longueur des canalisations. Un espace de maintenance (par exemple, un dégagement de 1,2 m autour de l'unité hôte) doit être prévu.

II. Installation et construction : opérations standardisées pour l'assurance qualité

Installation d'un échangeur de chaleur à boucle souterraine

Profondeur et espacement des forages:Des forages verticaux sont recommandés à une profondeur de 80 à 150 m avec un espacement de 4 à 6 m pour éviter les interférences thermiques.

Matériau de remblai:Le sable fin à haute conductivité thermique ou les matériaux de remblai spécialisés améliorent l’efficacité du transfert de chaleur.

Essais de pression:Un test hydrostatique de 0,8 MPa doit être effectué après l'installation, avec un maintien de la pression pendant 24 heures pour garantir l'absence de fuites.

Construction de puits d'eau

Profondeur du puits et débit:Les puits simples ont généralement une profondeur de 80 à 150 m, avec des débits répondant aux exigences de l'unité hôte (par exemple, 0,5 m³/h par capacité de refroidissement de 10 kW).

Mesures anti-envasement:Installer des pièges à sédiments au fond du puits et des filtres à la tête du puits, avec un nettoyage régulier des parois du puits.

Raccordement et isolation des tuyaux

Soudage et protection contre la corrosion:Les tuyaux en acier nécessitent un traitement anticorrosion (par exemple, un revêtement époxy) après le soudage.

Épaisseur de l'isolation: Sélectionnez l’épaisseur de l’isolant en fonction de la température ambiante (par exemple, isolation en caoutchouc-plastique ≥ 50 mm dans les régions du nord).

Installation de systèmes électriques et de contrôle

Configuration de l'alimentation électrique:Des câbles dédiés sont nécessaires pour les unités hôtes haute puissance (par exemple, des câbles en cuivre de 16 mm² pour les unités de 30 kW).

Contrôle intelligent:Installer des capteurs de température/humidité, des débitmètres et des systèmes de surveillance à distance pour l'optimisation énergétique.

III. Mise en service et réception : des tests rigoureux pour garantir les performances

Rinçage du système et évacuation de l'air

Après l'installation, les tuyaux doivent être rincés (débit ≥ 1,5 m/s) pour éliminer les impuretés et l'air doit être évacué via des évents automatiques.Tests de performance

Efficacité de chauffage/refroidissement:Doit dépasser 90 % des valeurs de conception (par exemple, COP ≥ 4,0).

Fluctuation de la température de l'eau:Doit être contrôlé à ±2℃ pendant le fonctionnement.

Critères d'acceptation

Les inspections doivent être conformes aux Code technique pour l'ingénierie des systèmes de pompes à chaleur géothermiques (GB 50366-2005), axé sur l'étanchéité des tuyaux, la sécurité électrique et les mesures d'efficacité énergétique.

IV. Tendances futures : intelligence et intégration

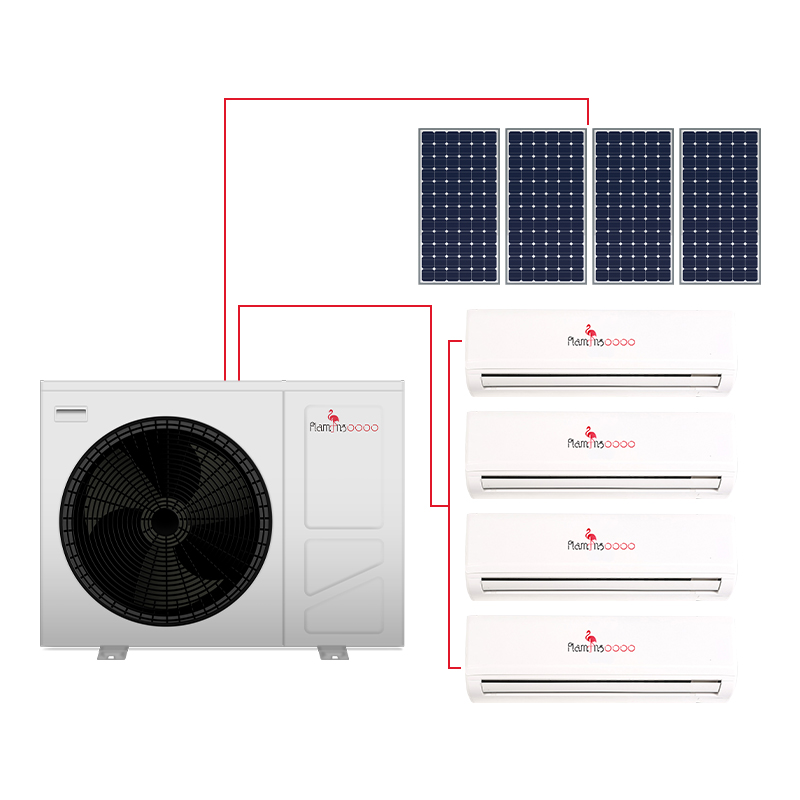

Grâce aux avancées de l'IoT, les systèmes GSHP évolueront vers un fonctionnement intelligent et une intégration multi-énergie. Par exemple, les algorithmes d'IA prédisent les variations de charge pour ajuster automatiquement la production de l'unité hôte ou s'intègrent aux systèmes solaires et de stockage d'énergie pour une efficacité accrue.